INNOVAZIONI NELLA PIROLISI

PER IL TRATTAMENTO DEI RIFIUTI

AEP Engineering e Scientific Research Global Institute presentano soluzioni innovative nel campo della gestione dei rifiuti

Pubbliredazionale

L’industrializzazione, la rapida crescita della popolazione e dell’industria, a un ritmo costante, portano l’umanità a un disastro ambientale dovuto al rapidissimo accumulo di rifiuti.

Dal secolo scorso, il metodo principale per trattare la spazzatura è bruciarla. Ha dato energia, calore e l’illusione che l’umanità abbia finalmente risolto questo problema. Il numero degli impianti di incenerimento è cresciuto e, allo stesso tempo, sono state raccolte informazioni sull’impatto estremamente negativo di questo metodo di smaltimento dei rifiuti sulla natura e sull’umanità.

Sfortunatamente, i più avanzati sistemi di filtraggio degli inceneritori verso i fumi non sono in grado di catturare le nanoceneri prodotte durante l’incenerimento dei rifiuti. È il nanosol il principale vettore di sostanze particolarmente tossiche, le diossine e i furani liberati nell’atmosfera sono uno dei principali fattori negativi che incidono sull’ambiente.

La pirolisi

La pirolisi è una delle tecnologie più rispettose dell’ambiente e promettenti per la trasformazione delle poliolefine dei rifiuti (rifiuti plastici contaminati) in energia.

E sebbene la pirolisi sia una tecnologia abbastanza antica, purtroppo ci sono una serie di seri problemi tecnici che impediscono l’uso diffuso delle apparecchiature di pirolisi nella lavorazione dei rifiuti. Il problema principale è la separazione dei gas di pirolisi non condensabili dal vapore con la loro successiva purificazione al 100%.

In tutto il mondo, di norma, per risolvere questo problema vengono utilizzati scambiatori di calore, scrubber a secco e a umido, filtri di vari design, irrigazione e altre tecnologie.

Ma nessuna delle tecnologie tradizionali dà il risultato desiderato. Le frazioni di idrocarburi pesanti (resine, paraffine, bitumi, ecc.) Si condensano durante il raffreddamento nelle tubazioni delle apparecchiature di processo e creano tappi impermeabili ai gas, portando a emergenze e all’impossibilità di un ulteriore funzionamento delle apparecchiature di pirolisi in modalità continua. I gas di pirolisi sporchi devono essere bruciati in torce o in bruciatori atmosferici per riscaldare i reattori di pirolisi. Con questo schema, non si può parlare di ecologia ed economia del processo. I gas di pirolisi non purificati al 100% non devono essere immagazzinati, compressi o liquefatti. Questi gas non possono essere utilizzati come combustibile a gas ecologico per bruciatori o centrali elettriche alimentate a gas e i tentativi in tal senso disattiveranno qualsiasi apparecchiatura a gas.

Le innovazioni

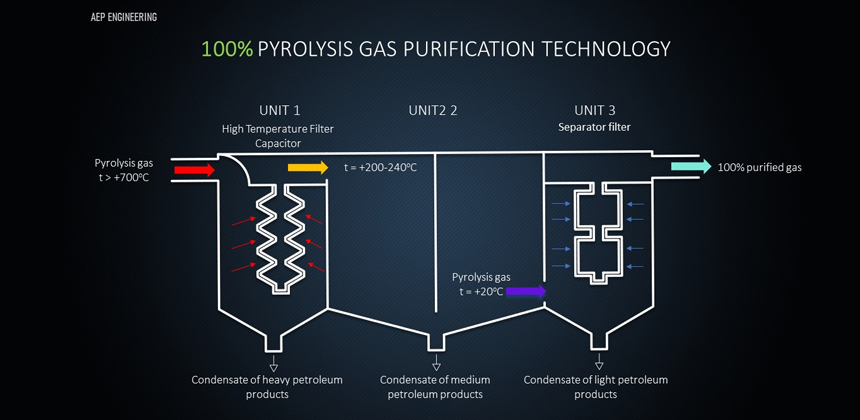

Dal 2014, i nostri progettisti, ingegneri e chimici lavorano a questo impegnativo compito. Nel 2018, per ordine di un’azienda tedesca, è stato sviluppato e prodotto il primo impianto di pirolisi al mondo di tipo container, che dispone di un innovativo sistema di purificazione del gas di pirolisi al 100% basato su tecnologie a membrana. Sono stati creati elementi filtranti a membrana unici che funzionano a temperature fino a + 1100°C. Quando i gas di pirolisi passano attraverso la membrana, la temperatura della miscela gas-vapore scende di oltre +540°C in 1 millisecondo senza fornire refrigerante. Questa innovazione consente di condensare bruscamente tutti gli idrocarburi pesanti nel primo compartimento dell’unità di purificazione del gas.

Pressioni ultra basse

Contrariamente al classico throttling, otteniamo una netta diminuzione della temperatura del gas a pressioni ultra basse fino a 0,1 MPa. Questa soluzione tecnica è uno degli elementi principali nella purificazione di gas e miscele di gas fortemente inquinati. Il secondo elemento del sistema è un filtro-separatore composito, che consente di separare la condensa dai gas incondensabili a livello molecolare e, quindi, garantirne la purificazione al 100%.

L’unità di filtrazione e condensazione del gas di pirolisi è un prodotto antideflagrante e completamente computerizzato che consente al complesso di pirolisi di funzionare in modalità continua da 6 a 12 mesi durante il trattamento di qualsiasi rifiuto non contenente cloro, inclusi plastica non differenziata, gomma, legno, tessuti , ecc.

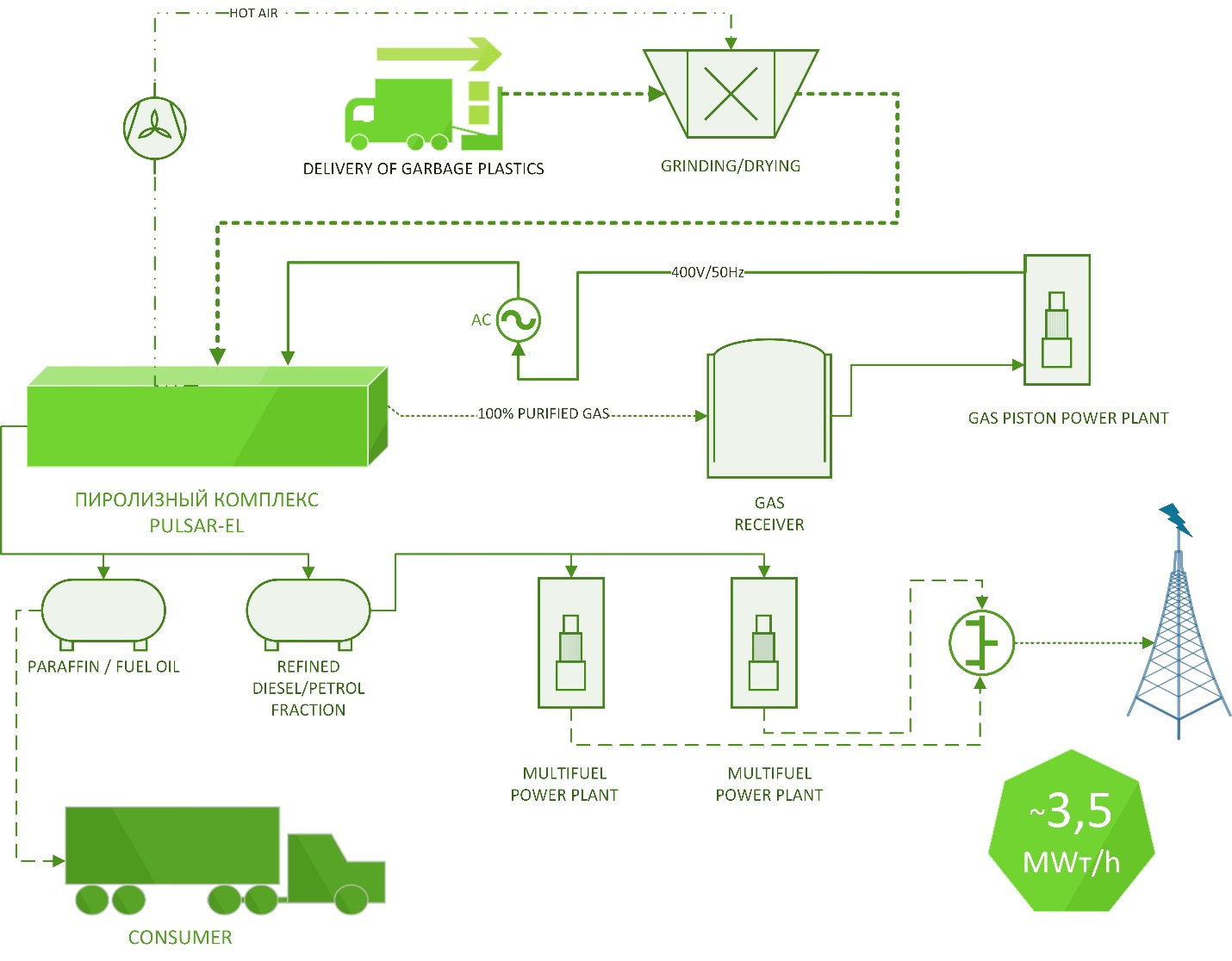

Impianti di pirolisi

Le ghirlande di elementi filtranti a membrana hanno una durata molto lunga da 2 a 6 anni. Sono autopulenti automaticamente durante il funzionamento del complesso e si rigenerano completamente durante il periodo di manutenzione programmata delle apparecchiature. I nostri impianti di pirolisi non hanno camini nella loro progettazione e non utilizzano la combustione di idrocarburi per riscaldare i reattori. Il riscaldamento viene effettuato utilizzando l’energia elettrica ottenuta dalla lavorazione dei rifiuti. Durante la lavorazione di 30 tonnellate al giorno di plastica di scarto, siamo in grado di generare fino a 3,0 – 3,5 MW/h di elettricità e fino a 2,7 MW/h di calore.

Emission di carbonio

Allo stesso tempo, la nostra tecnologia garantisce la completa assenza di emissioni di carbonio dal rettore. Durante il funzionamento dei nostri complessi di pirolisi di tipo container, non c’è scarico di acqua inquinata e non c’è impatto negativo sulla terra. Se è impossibile rimuovere il PVC dalle plastiche indifferenziate, nella condensazione del complesso è integrato un modulo che consente di eliminare completamente il cloro dalle poliolefine e di neutralizzarlo in sali. La tecnologia innovativa apre prospettive molto ampie per la sua applicazione non solo nel campo della pirolisi. Sarà richiesto in vari settori in cui è necessario separare, condensare e purificare al 100% i flussi di gas inquinati e vapore-gas.

Se trovate in questa informazione soluzione per le vostre esigenze e avete delle domande, descrivete la vostra situazione a info@ilvelodimaya.eu e vi risponderemo prima possibile.

Vitaly Shablov, esperto di sicurezza ambientale, direttore di Aep Engineering

Commenti